انعقاد و لخته سازی در تصفیه آب

هدف از لخته سازی ، ایجاد شرایط مساعد برای مرحله اختلاط آرام است که بعد از پخش سریع ماده منعقد کننده توسط واحد اختلاط سریع قرار میگیرد. به عبارت دیگر هدف آن شتاب دادن به برخورد ذرات است که موجب انباشتگی ذرات کلوییدی ناپایدار هیدرولیکی و تبدیلشدن آنها به ذرات قابل فیلتراسیون و ته نشینی میشود.

فرایند لخته سازی

لخته سازی ذرات در حقیقت در دو مرحله انجام میگیرد. اولین گام شامل اضافه کردن یک ماده منعقد کننده برای کاهش یا محدود کردن نیروهای جاذبه بین ذرات پایداری ذرات است. این فرایند انعقاد نامیده می شود. برخورد ذرات بسیار ریز و تبدیل آنها به صوت لخته در نتیجه حرکات مولکولی و اختلاط فیزیکی مایع اتفاق می افتد و این پدیده لخته سازی نامیده می شود.

ملاحظات در فرایند لخته سازی

در هنگام طراحی فرایندهای لخته سازی عوامل زیر باید در نظر گرفته شوند

- کیفیت آب خام مشخصات لخته سازی؛

- هدف از فرایند تصفیه و کیفیت آب تصفیهشده؛

- تغییرات دبی و افت هیدرولیکی موجود در تصفیهخانه؛

- انتخاب ورودی مخزن لخته سازی؛

- شرایط محلی؛

- هزینه؛

- ارتباط بین واحدهای تصفیهخانه موجود؛

- موارد متفرقه؛

کیفیت آب خام و مشخصات لخته سازی

هنگام طراحی تأسیسات واحدهای لخته سازی برسی کیفت آب خام و مشخصات لخته سازی اولین فرضیه ما هستند. هفت شاخص بسیار مهم کیفیت آب عبارتند است از کدورت، کل ترکیبات آلی، PH، قلیائیت، رنگ، مقدار جلبکها و دما. طبیعت کلوئیدها به ویژه ترکیبات کلوئیدهای آلی و توزیع اندازه ذرات کلوئیدی کدورت مشخصاتی است که باید شناخته شوند، زیرا در حالت کلی این مشخصات بر فرایند اخته سازی تأثیر می گذارند.

روشهای موجود در فرایند لخته سازی

اختلاط لخته سازی ممکن است توسط همزن های مکانیکی یا دیوارهای آرامکننده صورت گیرد. این واحدها موجب کاهش اتصال کوتاه جریان و برخورد مناسب ذرات و انباشتگی ذرات می شود.

شکل 3-2-4-3 اغلب انواع و همزنهای معمول و دیوارهای آرام کننده مورد استفاده در زمینه آب را نشان می دهد. تقسیمبندی انواع سیستمهای اختلاط به صورت زیر است:

- اختلاط مکانیکی

- محور عمودی با توربین با تیغههای پروانهای؛

- نوع پدالی با محور افقی یا عمودی؛

- واحدهای اختصاصی مثل تیرهای چرخشی، فلاکسیلاتور، تصفیه NU؛

- مخزنهای کانال با دیوار آرام کننده؛

- کانالهایی با دیواره آرام کننده افقی؛

- کانالهایی با دیواره آرام کننده قائم؛

- سیستمهای زلال سازی با راکتورهای خاص؛

- لخته سازی تماسی (فیلترهای شنی)؛

- ایجاد آشفتگی توسط جت آب یا هوای پخششده.

اصول انتخاب فرآیند انعقاد آب

انتخاب فرایند انعقاد باید بر اساس معیارهای زیر باشد:

- نوع فرایند تصفیه: برای مثال، متعارف، شناورسازی با هوای محلول، فیلتراسیون مستقیم، سختی زدایی با آمایش لجن

- کیفیت آب خام: برای مثال کدورت، رنگ و دما؛

- مشخصات لخته سازی مربوط به تغییرات شدت اختلاط و زمان اختلاط.

هنگام انتخاب نوع اختلاط از معیارهای زیر باید استفاده شود:

- شرایط منطقه مثل باد با سرعت زیاد، یخبندان، افزایش ویسکوزیته پوششهای روغنی در طول ماههای بسیار سرد؛

- افت هد موجود تصفیه خانهها

- شکل و عمق حوضچه؛

شرح گزینهها در فرایند لخته سازی

سیستم اختلاط مکانیکی

این نوع از فلوکولاتورها با سرعت کم می چرخند و قادر به تشکیل چرخشهای متمرکز با نیروهای برشی بسیار کم هستند؛ اما فلوکولاتورهای محور قائم با تیغههای اختلاط صاف در صورتی که از پلیمر آنیونی در مجاورت با آلوم، در زنجیره کاربردی خاصی استفاده شوند، قادر به تولید لختههای بسیار بزرگ و سنگینی هستند. این مثال فقط بر اهمیت ارتباط بین انتخاب فرایند و تجهیزات لخته سازی تأکید دارد.

حوضچههای بافل دار

عاملهای اصلی قابلیت اجرای فرایند لخته سازی با دیواره آرامکننده، شرایط محلی و وجود افت هد مناسب در مخزن است. برای مثال بسیاری از کشورهای درحال توسعه معمولاً در راهبری تجهیزات به مشکل برمیخورند. ازآنجاکه فرایند کانال لخته ساز با دیواره آرامکننده هیچ بخش مکانیکی ندارد، این مسئله باید به شدت مورد توجه قرار گیرد.

سیستم ترکیبی فلوکولاتورها و کانالهای دارای دیواره آرامکننده

این روش از ترکیب دو سیستم تشکیل می شود. این سیستم موجب کوچک شدن اندازه واحدهای فلو کولاتورها و صرفهجویی در هزینههای راهبری و بخشهای مهم میشود و ضریب اطمینان را افزایش می دهد. واحدهای فلوکولاتور باید در آخرین مرحله از فرایند لخته سازی قرار بگیرد.

مواد منعقد کننده در تصفیه آب

لازم به ذکر است در برخی از پکیج تصفیه فاضلاب مانند : تصفیه فاضلاب کارواش و تصفیه فاضلاب رنگرزی نیز از فرایند لخته سازی بهره گرفته شده است.

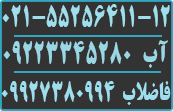

شرکت زادآب به عنوان تولیدکننده تجهیزات آب و فاضلاب آماده ارائه مشاوره رایگان به شما عزیزان می باشد. در صورت نیاز به مشاوره با کارشناسان ما تماس حاصل فرمایید.

021-55256411-12

09223345280

چربی گیر فاضلاب چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه

چربی گیر فاضلاب چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب

فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی

دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب

سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل

منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های

هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد

فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از

دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در

آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر

اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر