چربی گیر فاضلاب

چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه صنعتی بتنی فایبر گلاس فلزی قبل از آنکه سیستم و یا دستگاهی جهت جداسازی روغن از آب یا پساب انتخاب شود لازم است تا نوع پساب روغنی که باید مورد تصفیه قرار گیرد مشخص شود. در این قسمت کلمهی روغن در شکل کلی به فاز غیر آبی اطلاق و آب به فاز مایع اطلاق میشود.

بعد از مدت زمان کافی تماس بین آب و روغن، روغن با حضور در فاز آبی به صورتهای مختلف میتواند سبب آلودگی آب شود. این اشکال مختلف روغن عبارتند از: روغن آزاد، روغن به شکل امولسیون، روغن محلول، امولسیون های پایدار شیمیایی و ذرات معلق احاطه شده توسط روغن. دستگاه های چربی گیری که با استفاده از دانسیته ؛ چربی ها را از آب جدا می کنند می توانند مواد نامحلول آب را نیز از آن جدا نمایند.

چربی های قابل حذف در چربی گیر

- روغن آزاد (Free Oil): ذرات روغن با قطر بیش از 40 میکرون، با جدا کنندههای ثقلی و عمل شناورسازی جدا میشوند.

- روغن پراکنده یا امولسیون (Emulsified oil): ذرات روغن با قطر بین 5-20 میکرون، که با جدا کننده های ثقلی نمیتوان آنها را جدا نمود.

- امولسیون های پایدار شیمیایی (Chemical Emulsions oil): ذرات روغن با قطر کمتر از 5 میکرون، مانند دترجنت، پروتئین ها و مایعات قلیایی

- روغن محلول (Dissolved Oil): با حضور مواد آلی در فاز آبی، میزان حلالیت روغن افزایش مییابد. مخصوصاً ذراتی که بخش عمده آنها هیدروکربنهای آلیفاتیکی باشند. قطرات محلول روغن معمولا کوچکتر از 0/5 میکرون هستند.

- ذرات معلق احاطه شده توسط روغن محلول (Dissolved oil) (Oil Wet Solids): جامدات بوسیله روغن احاطه شدهاند مثل ذرات رس، سیلیس و فلزات سنگین یا به ذرات و مایعات روغنی گفته میشود که به سطح جامدات فاضلاب چسبیدهاند.

در مواردی که پساب یا فاضلاب به علت بالا بودن غلظت چربی و روغن و مواد نفتی، استانداردهای تخلیه به محیط زیست و منابع آب پذیرنده را ندارد از فرآیندهایی برای حذف آنها استفاده می شود. استاندارد تخلیه به محیط زیست: 10 میلی گرم در لیتر می باشد.

از چربی گیر های در واحد های مسکونی پس از تجمیع فاضلاب مجتمع؛ قبل از سپتیک تانک استفاده می کنند. همچنین می توان از ترکیب سپتیک تانک و چربی گیر، سپتیک چربی گیر را نیز استفاده کرد که کار هر دو دستگاه را انجام می دهد.

جداسازی آب و چربی با دستگاه چربی گیر

برای جداسازی آب از چربی در چربی گیر فرآیند های مختلفی وجود دارند که هرکدام را در ادامه مورد بررسی قرار خواهیم داد.

شناورسازی چربی در چربی گیر

شناورسازی از جمله مهمترین عملیاتی است که برای جداسازی ذرات جامد یا مایع از یک فاز مایع بکار میرود. مواد قابل شناوری (بطور عمده روغنهای امولسیونی و مواد آلی) معمولا در طراحی تجهیزات تصفیهی مقدماتی در صنعت نسبت به مواد قابل ته نشینی از اهمیت بیشتری برخوردارند. تمام چربی گیر های رایج مورد استفاده در صنعت از شناور سازی برای جداسازی روغن و چربی از آب استفاده می کنند. تفاوت آنها تنها در روش های شناور سازی است.

شناور سازی در واقع اساس چربی گیری است و در تمام انواع چربی گیر ها تلاش می کنند ذرات ریز معلق یا ذرات درشت چربی را روی سطح شناور کنند.

شرکت زادآب تولید کننده انواع تجهیزات تصفیه آب و فاضلاب و مواد شیمیایی می باشد. برای استعلام قیمت، مشاوره و خرید و محصولات و مواد شیمیایی با کارشناسان ما تماس حاصل فرمایید.

مزیت اصلی شناورسازی بر ته نشینی این است که با این روش، ذراتی که بسیار کوچک و یا سبک هستند را میتوان در زمان کوتاهتری حذف کرد.

این حوضچههای مجهز به یک اسکرابر اسکیمر، به محض شناور شدن ذرات در سطح، میتوان آنها را بوسیله سطح روب جمعآوری کرد. در بعضی حوضچهها سطح روبی و کف روبی در کنار هم صورت میگیرد تا هم ذرات شناور شده توسط سطح روب و هم ذرات سنگین ته نشین شده توسط کف روب جدا شوند.

انواع شناور سازی با هوا در دستگاه چربی گیر

شناور سازی با ایجاد خلأ که معمولا به دو روش صورت میگیرد

- مستقیماً در یک مخزن هوادهی

- وارد نمودن هوا به قسمت مکش یک پمپ فاضلاب

مجموعه واحدهای لازم برای سیستم شناور سازی تحت خلأ

- تانک هوادهی که فاضلاب در آن از هوا اشباع میشود

- پمپهای خلا

- پمپهای انتقال لجن از کف

شناور سازی توسط جریان الکتریکی در چربی گیر

در این روش با ایجاد حبابهای ریز کوچک ناشی از الکترولیز آب و تجزیه آن به اکسیژن و هیدروژن چربی و روغن از مایع جدا میشود. امروزه برای جداسازی روغن از فاضلاب سیستمهای متفاوتی وجود دارد که هر یک برای مواردی خاص طراحی گردیدهاند و دارای مزایا و معایب خاص خود میباشند.

سیستمی مناسب میباشد که علاوه بر راندمان بالا، دارای مصرف انرژی کمتری باشد و هزینه نگه دارای آن کم و راهبری آن نیز آسان باشد. البته چربی گیر ها می توانند علاوه بر چربی گیری برخی از مواد معلق را نیز به دلیل طراحی خاص خود از فاضلاب جدا نمایند.

سیستم جداسازی روغن در چربی گیر

- جداسازی با استفاده از هوای محلول

- جداسازی ثقلی

- جداسازی ثقلی بهبود یافته

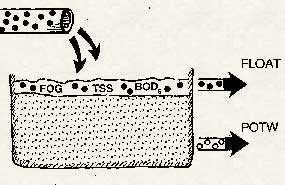

عملیات چربی گیر DAF

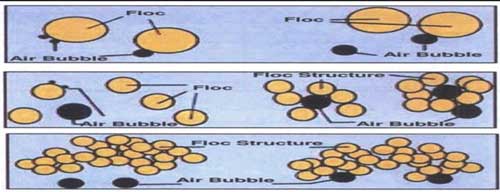

DAF فرآیندی است که با استفاده از ذرات حباب (به عنوان فاز در حرکت)، عملیات جداسازی مواد جامد، یون ها، ماکرو مولکول ها، فیبرها (الیاف) و فلزات را انجام میدهد. بنابراین هدف، جداسازی مواد غیرقابل انحلال در یک مایع توسط شناورسازی ذرات سبک میباشد. در کنار این فرآیند می توان جداسازی ذرات سنگین از طریق ته نشینی هم صورت بگیرد که ارتباطی به فرآیند DAF ندارد.

در چربی گیر های DAF از دیفیوزر های هوادهی برای ایجاد حباب به عنوان فاز در حال حرکت استفاده می کنند. ابتدا در یک محفظه تحت فشار هوا را تزریق می کنند تا در فاضلاب محلول شود سپس در یک حوضچه با فشار هوای آزاد؛ هوای محلول سریعا تشکیل حباب می دهد و حباب های تشکیل شده ذرات معلق چربی را با خود به سطح فاضلاب می کشانند. با استفاده از فرآیند ذکر شده در چربی گیر DAF می توان ذرات چربی معلق را نیز شناور ساخت که نمی توان با دیگر انواع چربی گیر آنها را حذف نمود.

شرکت زادآب تولید کننده انواع تجهیزات تصفیه آب و فاضلاب و مواد شیمیایی می باشد. برای استعلام قیمت، مشاوره و خرید و محصولات و مواد شیمیایی با کارشناسان ما تماس حاصل فرمایید.

مزایای استفاده از DAF

- مجموع ذرات جامد غیر محلول، (TSS) Total Suspended Solid در ورودی

- چربیها، روغنها و گریسها (FOG) Fat , Oil ,Grease

محاسن استفاده از عملیات DAF در تصفیه پساب عبارتند از

- افزایش سرعت تصفیه در مراحل بعدی

- سرعت بالا در جداسازی ذرات کلوییدی نامحلول

- قابلیت انعطاف پذیری در تغییر پارامترهای عملیاتی

- امکان انجام تصفیه در غلظت های بالای لجن ورودی

- ارتقاء کیفیت تصفیه

- راه اندازی آسان

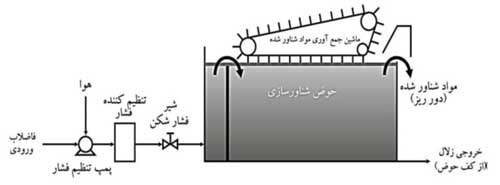

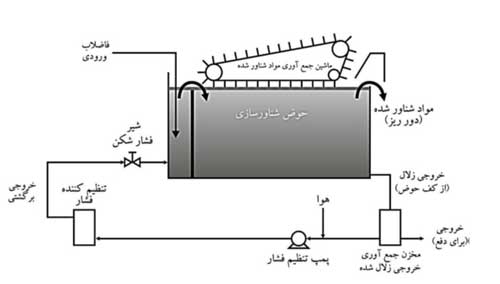

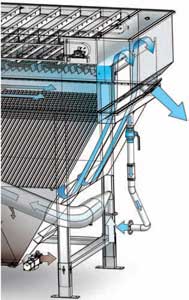

سیستمهای شناورسازی با هوای محلول (DAF)

در این سیستم، شناورسازی در ابتدا توسط حل شدن هوا به داخل فاضلاب یا بخشی از فاضلاب تصفیه شده خروجی روی میدهد. این عملیات در طی فشار بالا و در تانکهای فشرده ساز یا تانکهای نگهدارنده صورت میگیرد. سپس با کاهش فشار تا فشار جو و توسط شیر فشار شکن، حبابهای تانک در حین خوراک دهی به تانک شناور ساز شکل گرفته و بالا میآیند.

شرکت زادآب تولید کننده انواع تجهیزات تصفیه آب و فاضلاب و مواد شیمیایی می باشد. برای استعلام قیمت، مشاوره و خرید و محصولات و مواد شیمیایی با کارشناسان ما تماس حاصل فرمایید.

DAF (Dissolved Air Flotation)

سیستم چربی گیر DAF یا شناورسازی با هوای محلول یکی از فرآیندهای جداسازی مواد روغنی و ذرات و مواد شناوری است که دانسیته ای نزدیک به آب دارند. در این روش هوای فشرده با فشاری در حدود bar 6 در پساب روغنی حل میگردد. سیستم چربی گیری DAF یکی از بهترین روش های چربی گیری در حال حاضر است.

طبق قانون هنری میزان حلالیت گاز در مایع در فشارهای بالاتر، بیشتر میگردد. پس از انجام فرآیند انحلال گاز، پساب یکباره در فشار محیط رها میشود که نتیجهی آن خروج گازهای حل شده در فشار بالا، از تودهی سیال به صورت حبابهای ریز میباشد.

فرآیند چربی گیری

فرآیند چربی گیریفرآیندهایی پکیج چربی گیر DAF

- استفاده از مواد شیمیایی

- بررسی کاربرد مواد شیمیایی با خواص ویژه، جهت تشکیل لختههای بزرگ

- استفاده از حباب هوا

- کاربرد حبابهای هوا در حمل ذرات معلق به سطح مخزن

انواع مخازن DAF

- مخزن استوانهای

- مخزن مکعبی

- مخازن سیلندری

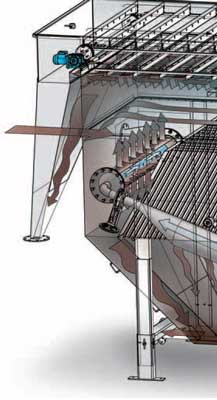

مخازن مربوط به عملیات DAF از نظر شکل ظاهری بصورت استوانهای، مکعبی و سیلندری ساخته میشوند. مخازن کوچک را میتوان هم استوانهای و هم مکعبی ساخت. اما مخازن بزرگ بهتر است استوانهای طراحی شوند. چون یکنواختی عملیات DAF در تمام نقاط مخزن عامل مهمی است و با افزایش ابعاد مخزن این یکنواختی کاهش مییابد؛ از نظر هندسی در مخازن استوانهای فاصله محور استوانه تا شعاع در تمام نقاط برابر است.

تمرکز این عملیات در محور وسط استوانه شرایط یکنواختی برقرار خواهد کرد. این شرایط برای مخازن مکعبی وجود ندارد.

انواع متداولی که در این روش به کار گرفته میشود به شکل زیر است

صفحات موازی درون مخزن نقش مهمی در هدایت جریان و افزایش راندمان جداسازی دارند. به طوری که ذرات جامدی که تمایل شناور شدن ندارند درون آنها به تله افتاده و به سمت محفظه ته نشینی هدایت میشوند. این صفحات شرایط آرام و بدون تلاطمی را برای ته نشینی فراهم میکنند.

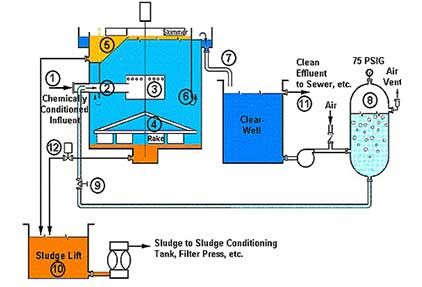

بررسی عملیات DAF در مخزن استوانهای چربی گیر

مرحله اول :مواد منعقد کننده در لوله های مارپیچ به فاضلاب افزوده می شود (مرحلهی انعقاد)

مرحله دوم: فاضلاب توسط لوله های مارپیچ به حوض لخته سازی منتقل میشود.

مرحله سوم: پس از تشکیل لخته ها ،فاضلاب به مخزن DAF ریخته می شود

مرحله چهارم: مقداری از پساب تصفیه شده به همراه هوای فشرده وارد مخزن شده.

مرحله پنجم: حبابهای ریز هوا با چسبیدن به لخته ها آنها را به سطح آورده و در آن جا توسط اسکرابر جمع آوری می شود.

ذرات جامد سنگین که تهنشین میشوند توسط چنگکهای پارویی(bottom rake) به مرکز مخزن هدایت میشوند و مانع ترک کردن آنها از فضای مخروطی شکل کف مخزن خواهند شد و با باز کردن شیر کنترل (12) مربوطه، این مواد از مخزن خارج میشوند.

پاروهای سطحی با حرکت خود ذرات شناور را به لبه سر ریزها (5) هدایت میکند. کلیه مواد جامد سرانجام وارد مخزن جمع آوری کننده میشوند (10). جریان آرامی از مرکز مخزن به محیط آن در حرکت است و زمان کافی برای صعود ذرات جامد معلق به سطح مخزن میباشد. سطح مخزن توسط لایه از کف پوشیده شده است.

ورود ذرات ریز هوا بصورت حباب درون آب به دو صورت امکان پذیر است

1- استفاده از مواد متخلخل

عبور هوا از میان این مواد (در زیر آب) منجر به تولید حبابهای ریز خواهد شد. ”سنگ پا“ یکی از این مواد است. ورود آب و هوا با فشار بسیار زیاد درون یک محفظه؛ این عمل مانند این است که آب را از یک لیوان به لیوان دیگر بریزیم با این تفاوت که آب و هوا با فشار1 atm (تقریباً) با هم مخلوط میشوند و بعد از چند لحظه حبابهای هوا به سطح لیوان میرسند. اگر چند مرتبه این کار را تکرار کنیم، منجر به تولید حبابهای بیشتر و کوچکتری خواهد شد که زمان بیشتری را درون لیوان باقی خواهند ماند.

اگر بخواهیم هوای بیشتری با آب مخلوط کنیم، باید آب را با فشار بالاتری وارد ظرف کنیم. مثلا توسط یک پمپ، آب با فشار وارد ظرف شود. در فشار معین (برای آب و هوا) یک مقدار مشخص هوا با آب مخلوط خواهد شد که بیشتر از آن امکان پذیر نیست. در واقع آب از هوا اشباع شده است. مانند لیوان پر از چای که تا حدی می توانیم آن را شیرین کنیم و هر اندازه که قند در آن بریزیم، حل نمیشود و ته نشین خواهد شد.

2- شناورسازی ثقلی (جدا کننده های ثقلی)

فرآیند جداسازی در جداکنندههای ثقلی بوسیله قانون استوکس در غیاب جریان توربولانسی و جریانهای گردشی پیشبینی میشود. چربی گیر ثقلی مناسب برای فاضلابهای حاوی روغن آزاد میباشد.این چربی گیر بر اساس اختلاف دانسیته باعث جداسازی چربیها میشوند.

بهترین محدودهی دمایی برای این جداکنندهها دمای 15 الی 20 درجه سانتیگراد میباشد.از آنجایی پساب خروجی برخی صنایع دمای بالای دارد و اگر بخواهیم از این چربی گیرها استفاده کنیم بایستی از واجدی برای تعدیل دما استفاده کنیم. این چربی گیر به دو صورت فلزی و چربی گیر بتنی قابلاجرا میباشند و چربیها به صورت دستی از مخزن جدا میشوند.در داخل آنها معمولاً بافل قرار میگیرد.

قیمت نقشه نحوه اجرا چربی گیر بتنی به روش های مختلف در شرکت زادآب

توانایی جدا کننده در جداسازی روغن از پساب، تابع این عوامل است

- نوع و حالت روغن و چربی در جریان پساب

- طراحی و اندازه واحد

- زمان ماند پساب

کم هزینه ترین و سادهترین روش جداسازی مواد روغنی از پساب است و اساس آن بر مبنای رها سازی پساب آغشته به روغن به مدت زمان کافی به دور از هرگونه اغتشاش جریان جهت شناور شدن روغن موجود در توده سیال است.

کاربرد دستگاه چربی گیر

جدا کننده های نوع API و CPI تنها برای روغن های آزاد که در API با قطر ذره 150 میکرون استفاده می شود نه برای حذف روغن های امولسیون.

API مناسب جهت حذف چربی های آزاد، پساب های با شدت جریان زیاد است.

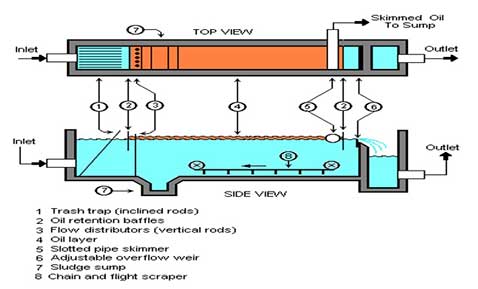

نمایی از یک جداکنندهی چربی گیر API

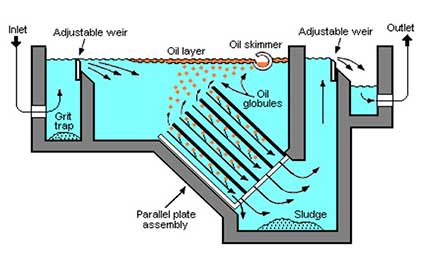

چربی گیر CPI

جداکنندههای CPI (Corrugated Plate Interceptor) که گاهی TPI نیز نامیده میشوند جایگزین جدا کننده های API و مخازن ته نشینی اولیه شدهاند. این واحدها فقط نیاز به 15 تا 20درصد از فضای مورد نیاز یک جدا کننده API دارند و بطور چشمگیری هزینه ساخت و نگهداری را کاهش میدهد.

این جداکنندهها شامل مخزنی هستند که در آن تعداد زیادی صفحات مورب موازی با زاویه 45 تا 60 درجه با فاصلهی کمی از یکدیگر قرار گرفتهاند که در نتیجه نسبت سطح به حجم آنها بسیار زیاد بوده و سطح مورد نیاز جهت شناور شدن روغن را در حجم کوچکی از حوضچه فراهم میکند.

بررسی کیفی و کمی فاضلاب خروجی واحد آروماتیک در دستگاه چربی گیر

مزیت جدا کننده چربی گیر CPI نسبت به API

- بالا بردن راندمان جداسازی مواد روغنی و لجن از پساب

- ایجاد جریان آرام بین صفحات

- تحت تأثیر قرار نگرفتن توزیع جریان در داخل جداکننده به وسیله وزش باد

- تخلیه آسان لجن و مواد ته نشین شده در جداکننده

- کاهش چشمگیر هزینه ساخت جداکننده

نقاط ضعف چربی گیر CPI

واحدهای CPI در پالایشگاه ها با استقبال کمتری روبرو شدهاند، به این دلیل که این واحدها قادر به تحمل شوکهای حاصل از افزایش ناگهانی بار آلی و جریانهای با حجم زیاد، بخوبی جدا کنندههای API نیستند. جداکنندههای CPI نسبت به جریان پساب عبوری و بار روغن دارای محدودیت های هستند که باعث کاهش راندمان عملکردشان میشود.

جنس صفحات مورب بکار رفته در سیستمهای CPI، بسته به مشخصات فیزیکی و شیمیایی پساب ممکن است فلزی و یا پلاستیکی باشد و معمولا با توجه به pH پساب از مواد پوششدهنده مقاوم در برابر خوردگی استفاده میشود.

شرکت زادآب تولید کننده انواع تجهیزات تصفیه آب و فاضلاب و مواد شیمیایی می باشد. برای استعلام قیمت، مشاوره و خرید و محصولات و مواد شیمیایی با کارشناسان ما تماس حاصل فرمایید.

021-55256411-12

09927380994

فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب

فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی

دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب

سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل

منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های

هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد

فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از

دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در

آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر

اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر