فرآیند احیای رزین سختی گیر

از رزین ها برای تبادل یون ها استفاده می کنند. رزین های تبادل یونی می توانند آنیونی و کاتیونی باشند. رزین ها بعد از تبادل یون نیازمند احیا خواهند بود. هر چند که رزین های یونی ضعیف تر گرانتر از رزین های قوی می باشند و قادر به تعویض همه یون نیستند ولی به خاطر اینکه بازده احیای آنها حدود 100% است در صنایع کاربرد بیشتر از رزین های قوی دارند. در ادامه با نحوه تعویض رزین سختی گیر و فرآیند احیای رزین سختی گیر آشنا خواهیم شد.

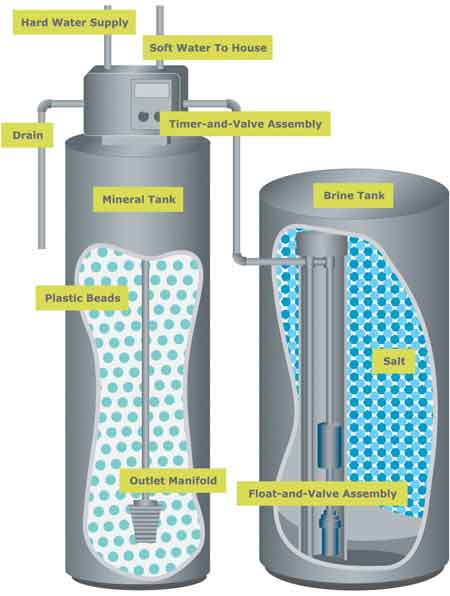

برای سختی گیری آب بیشتر از رزین های کاتیونی قوی استفاده می کنند که تمام کاتیون های آب از آن حذف می کنند. از آنجایی که بیشتر کاتیون های آب را یون های کلسیم و منیزیم تشکیل می دهند می توان از حذف آنها و در نتیجه حذف سختی آب به طور کامل اطمینان حاصل نمود.

احیای رزین کاتیونی

رزین کاتیونی مورد استفاده در سختی گیری آب در سیکل سدیم به تبادل یون می پردازد و کاتیونهای آب را با یون سدیم تعویض می کند. و در زمان احیا نیز با استفاده از نمک خوراکی سدیم از دست رفته رزین را بدان باز می گردانند.

احیای رزین یکی از مهم ترین ویژگی های رزین است که باعث می شود توانایی تبادل یون در آن پس از مدتها فعالیت حفظ شود اما باید از انجام درست تک تک مراحل فرآیند احیا اطمینان حاصل کرد تا رزین ظرفیت اولیه خود را تا حد ممکن به دست آورد. به عنوان مثال اگر فشار آب در حد استاندارد نباشد؛ مکش نمک به درستی انجام نشده و رزین به درستی احیا نمی شود یا اگر آب نمک مورد استفاده اشباع نباشد نیز احیای رزین به درستی و به صورت کامل انجام نمی گیرد.

بازده احیای رزین سختی گیری

بازده احیا = تعداد یون های تعویض شده با رزین /کل تعداد یون های موجود در احیاکننده

احیای رزین در چهار مرحله صورت می گیرد

1-شستشوی معکوس

2-تزریق ماده احیا کننده

3- شستشوی آهسته برای توزیع یکنواخت ماده شیمیایی در سرتاسر رزین

4- شستشوی سریع برای حذف باقیمانده ماده احیا کننده از بستر رزین

شایان ذکر است که 4 مرحله بالا به صورت عمومی برای تمامی گرید های رزین انجام می شوند و تفاوت آنها در ماده احیا کننده می باشد. برای مثال در احیای رزین سختی گیر از نمک سدیم کلراید استفاده می کنند و در احیای رزین های کاتیونی قوی مورد استفاده در دیونایزر ها از اسید سولفوریک یا اسید کلریدریک استفاده می کنند.

شستشوی معکوس

در این مررحله آب از پایین وارد بستر رزین می شود تا دانه های رزین را از هم جدا کند و بدین ترتیب بستر رزین اصطلاحا منبسط می شود. در این مرحله اگر ماده ناخالصی در بستر رزین موجود باشد بوسیله شستشوی معکوس خارج می شود. همچنین با جدا شدن دانه های رزین از هم ماده احیا کننده به خوبی از میان تمام دانه های رزین عبور می کند و در مجاورت با آنها عمل احیا را انجام می دهد. بدین ترتیب در این مرحله بستر رزین آماده مرحله اصلی احیا می شود.

فشار آب ورودی یکی از مهم ترین مواردی است که باید در تمام مراحل عملکرد سختی گیر بررسی شود. در صورت کم بودن فشار ورودی آب تقریبا هیچ کدام از مراحل به درستی به انجام نخواهند رسید.

اگر جهت تزریق ماده شیمیایی از بالا به پایین و در جهت جریان آب ورودی در هنگام سرویس باشد به آن روش ((جریان هم جهت)) می گویند ولی اگر جهت تزریق ماده شیمیایی از پایین به بالا باشد به آن روش ((جریان مختلف جهت)) می گویند. گفته شده که در روش اخیر بازده احیا و کیفیت آب تصفیه شده افزایش یافته و هم هزینه هم زیاد می شود.

ورود ماده احیا کننده

ماده احیا کننده در انواع مختلف رزین متفاوت است. در رزین سختی گیر که در سیکل سدیم فعالیت می کند ماده احیا کننده نمک طعام بدون ید است. برای احیای رزین کاتیونی دیونایزر از اسید و برای احیای رزین آنیونی دیونایزر از سود استفاده می کنند. برای سختی گیر های رزینی این مرحله را تا تمام شدن آب نمک مخزن نمک ادامه می دهند.

نکته: همانطوری که میدانید برای احیای رزین های کاتیونی از اسید سولفوریک یا اسید کلریدریک استفاده می شود. یکی از مشکلات اصلی استفاده از اسید سولفوریک، تشکلی رسوب سولفات کلسیم است که می تواند باعث آلوده شدن و کاهش ظرفیت آن شود. برای رفع این مشکل دو روش ذکر شده است:

الف) کم کردن غلظت اسید سولفوریک در ابتدای عمل احیا و سپس افزایش تدریجی غلظت آن. این عمل باعث می شود که در ابتدای احیای غلظت یون سولفات کم باشد و با توجه به حاصل ضرب انحلالی رسوبات

[Ca42-][SO2+]=Ksp

وقتی غلظت کم باشد خطر تشکیل رسوبات کمتر است.

ب) کاهش زمان تماس اسید با رزین با زیاد کردن دبی شستشو. برای اینکه رسوب سولفات کلسیم تشکیل شود مدت زمانی لازم است تا طبق واکنش زیر

Ca2+ + SO42- Ca SO4

به تعادل برسد. افزایش دبی باعث می شود قبل از اینکه حالت تعادل صورت بگیرد، اسید دستگاه تعویض یونی را ترک کند و رسوب کمتری ایجاد شود. معمولا دبی اسید رقیق بستگی به غلظت یون کلسیم دارد و هرچه نسبت غلظت کلسیم به دیگر کاتیون بیشتر باشد، دبی اسید باید بیشتر باشد.

پر کردن مخزن نمک

پس از مکش آب نوبت به پر کردن مخزن نمک می رسد. آب را وارد مخزن نمک می کنیم تا با نمک موجود در مخزن تولید آب نمک نماید. با انجام این کار برای دور های بعدی احیا آب نمک در دسترس خواهد بود. اندازه مخزن نمک با توجه به ظرفیت سختی گیر تعیین می شود. این مرحله را تا جایی ادامه می دهند که آب درون مخزن نمک پر شود. اندازه مخزن نمک را با توجه به ظرفیت سختی گیر تعیین می کنند و مدت زمان پرشده آن هم با توجه به فشار آب ورودی تعیین می شود.

مخزن نمک را با استفاده از نمک صنعتی و آب خروجی دستگاه باید پر نمود چراکه در زمان احیا باعث اشباع شدن سیستم می شود. همچنین توصیه می شود که به هیچ عنوان از فاضلاب دستگاه برای مصارف نگهداری استفاده ننمایید.

شستشوی نهایی

در این مرحله برای بار آخر دستگاه سختی گیر را شستشو می دهند تا از نبود آب نمک در بستر اطمینان حاصل کنند.

انواع رزین کاتیونی

رزین های کاتیونی به طور کلی به دو دسته کلی تقسیم می شوند:

- رزین های کاتیونی قوی

- رزین های کاتیونی ضعیف

رزین های کاتیونی قوی

این دسته از رزین های کاتیونی توانایی حذف تمامی کاتیون ها از آب را دارا می باشند رزین های کاتیونی به طور کل یا در سیکل سدیم هستند یا در سیکل هیدروژن به این معنی که جایگزین کاتیون های محذوف از آب یا یون سدیم یا هیدروژن خواهد بود. پر استفاده ترین رزین کاتیونی یا اسیدی قوی رزین سختی گیری می باشد که از آن برای حذف کاتیون های سختی آور آب استفاده می شود. رزین های کاتیونی قوی برای انام عمل تبادل یون و قدرت تبادل خود به PH هیچ وابستگی ای ندارد. رزین های کاتیونی قوی همچنین پر مصرف ترین رزین های کاتیونی هستند. از رزین های سختی گیر معروف در این کشور می توان به رزین های پرولایت C100 و C100E اشاره نمود.

شرکت زادآب به عنوان برترین سازنده سختی گیر در ایران آماده ارایه خدمات و مشاوره به مدیران صنایع می باشد. برای دریافت اطلاعات بیشتر در خصوص سختی گیر با کارشناسان ما تماس بگیرید.

021-55256411-12

092213345280