غشا اسمز معکوس

سابقه استفاده از صاف سازی به اوایل قرن بیستم باز میگردد. در دهه سوم قرن بیستم غشا های برای جداسازی، خالص سازی و یا تغلیظ محلول ها به ویژه سیال های حاوی میکروارگانیسم مورد استفاده قرار گرفت. اولین کاربرد غشا های میکروپروسسور (Microporous membrane) در دههی 1920 ثبتشده است. غشا اسمز معکوس از کاربردی ترین فیلتر های تصفیه و شیرین سازی آب به شمار می رود.

در دههی 1950 صنعتگران از صافی سازی غشایی در مقیاس صنعتی برای استرلیزاسیون حلال های پزشکی و دارویی استفاده نمودند. صافی سازی غشایی در صنایع غذایی برای خالص سازی، جداسازی، تغلیظ و یا استریلیزاسیون انواع محصولات غذایی نظیر آبمیوه، فراورده های لبنی، روغن های گیاهی و نوشیدنی ها مورد استفاده قرار گرفت.

غشا های امروزی RO

اولین کاربرد صافی سازی غشایی جهت تأمین آب آشامیدنی در دههی 1980 به دلیل مشکلات ناشی از آلودگی میکروبی آغاز شد. پیشرفت صنعتی در طراحی و بهرهبرداری ازجمله معرفی رژیمهای جریان Dead-end، جریان فیبر توخالی خارج به داخل و سیستمهای شستشوی معکوس، کاربرد صافی سازی غشایی جهت تهیهی آب آشامیدنی را اقتصادی نمود. تأسیسات کوچک آبرسانی از غشا های صاف سازی استفاده مینمودند. کاربرد صافی ماسهای تند در آن دوران پرهزینهتر بود و همچنین به بهره برداران ماهر نیاز داشت و بنابراین در تأسیسات آبرسانی کوچک نامناسب بود؛ بنابراین صافی سازی غشایی به دلیل خود راهبری بیشتر، به روزتر بودن و بهره برداری آسان تر مورد استفاده قرار گرفت.

سال 1987 اولین تصفیهخانه صافی سازی غشایی که جهت تولید آب آشامیدنی در ایالات متحده امریکا به کار گرفته شد در تصفیهخانه Keystone Restors در ایالت کلورادو به ظرفیت 225 مترمکعب در روز بود. همزمان با امریکا در اروپا هم احداث تصفیهخانه صافی سازی غشایی صورت گرفت بهطوریکه در سال 1988 یک تصفیهخانه با فرایند اولترا فیلتراسیون (UF) به ظرفیت 250 مترمکعب در روز در فرانسه احداث شد.

تاریخچه ممبران اسمز معکوس

دلیل دیگر کاربرد صافی سازی غشایی، تصویب قانون تصفیه آب سطحی در سال 1989 بود. پیشنهاد شده بود که صافی سازی غشایی نسبت به صافی سازی دانهای (ماسهای) پتانسیل تصفیه آب باکیفیت بالاتر را دارد، اما با این وجود در آن زمان کاربرد صافی سازی غشایی بهکندی رشد میکرد به طوری که تا سال 1993 تنها هشت تصفیه خانه غشایی در ایالات متحده احداث شده بود؛ اما از سال 1993 به بعد کاربرد آن در تصفیه آب رو به افزایش نهاد چون در طی این دهه احداث تصفیه خانه با سیستم صافی غشایی ازنظر اقتصادی به صرفه تر و هزینهی آنها به شدت کاهش یافته بود و انواع غشا توسط سازندگان زیادی به بازار عرضه گردید. در نیمهی دوم دهه 1990 بیش از 100 تصفیه خانه از نوع صافی سازی غشایی در ایالات متحده ساخته شد. ظرفیت کل این تصفیه خانه تا پایان سال 2000 در امریکا حدود 760000 متر مکعب در روز بود. این حجم آب تولید حدود یک درصد آب سطحی تصفیه شده توسط تأسیسات عمومی بود. کاربرد این روش همانند امریکا در سایر کشور هم توسعه یافته است و یا در حال توسعه میباشد.

فرآیند غشا اسمز معکوس

سیر تکاملی این پدیده با انجام پژوهشها بر روی ساخت انواع غشا ها و شناخت فرایند ها در طی زمان به گونه ای ادامه یافت که در حال حاضر این فرایند یکی از شیوه های اصلی شیرین سازی آب دریا محسوب میگردد. در حال حاضر 70 درصد کل تصفیه خانه های آب شیرین کن غشایی هستند از جمله فرایند اسمز معکوس و نانو فیلتراسیون (NF). کاربرد دستگاه اسمز معکوس در شیرین سازی آب از دهه 60 شروع شد. امروزه بزرگ ترین تصفیه خانه موجود (تا سال 2009) به ظرفیت 250000 مترمکعب در روز در یوما امریکا قرار دارد.

سیر تکاملی این پدیده با انجام پژوهشها بر روی ساخت انواع غشا ها و شناخت فرایندها در طی زمان به گونهای ادامه یافت که در حال حاضر این فرایند یکی از شیوه های اصلی شیرین سازی آب دریا محسوب میگردد. در حال حاضر 70 درصد کل تصفیه خانههای آبشیرینکن غشایی هستند از جمله فرایند اسمز معکوس و نانوفیلتراسیون (NF). کاربرد اسمز معکوس در شیرین سازی آب از دهه 60 شروع شد. امروزه بزرگ تری تصفیهخانه موجود (تا سال 2009) به ظرفیت 250000 مترمکعب در روز در یوما امریکا قرار دارد.

کاربرد دیگر فرایند RO در نرم سازی آبهای سخت، حذف پیش سازهای فراورده های جانبی گندزدایی یا حذف مواد آلی طبیعی و آلایندههای خاص میباشد.

کاربرد ممبران اسمز معکوس

هرچند کاربرد غشا در تصفیه آب خصوصا نمک زدایی در دنیا قدمت طولانی دارد اما از زمان نصب و به کارگیری نخستین سیستم غشایی در ایران به درستی مشخص نیست. به نظر میرسد که در سال 1340 همزمان با توسعه صادرات نفتی اولین آب شیرین کن کشور در جزیره خارک نصبشده باشد. از آن پس از این سیستم برای تأمین آب شرب جزایر و برخی شهر های ساحلی جنوب کشور به صورت محدود به کار گرفته شد. طی سال های 1378 تا 13383 متعاقب خشک سالی و افزایش تقاضا برای آب باکیفیت بهتر، به تدریج بخش خصوصی تأسیسات آب شیرین کن با ظرفیت های کوچک در تعدادی از شهر و روستا های کشور مستقر گردید. بر پایه گزارشها شرکت آب و فاضلاب در پایان سال 1282، حدود 145 واحد آبشیرینکن با مجموع ظرفیت تولید 599947 متر مکعب در روز، بخشی از نیاز آب آشامیدنی کشور را تأمین کردند. از این تعداد 128 واحد با مجموع تولید 533170 مترمکعب در روز در شهرها و مابقی در روستاها مستقر بودهاند.

استان هرمزگان، قم و بوشهر به ترتیب با دارا بودن 41، 26 و 24 واحد آبشیرینکن دارای بیشترین تعداد هستند. بالاترین ظرفیت شیرین سازی آب به ترتیب متعلق به استان سیستان و بلوچستان، سپس هرمزگان و در آخر قم هستند. ازنظر نوع فرایند نیز فرایند اسمز معکوس با 5/76 درصد (111 واحد) مقام نخست را داراست و بعد از آن فرایندهای تقطیر ناگهانی چند مرحلهای ( Multi-stage Flash یا MSF ) با سهمی معادل 8/13 درصد (20 واحد) و تقطیر چند مرحلهای (MED) و متراکم سازی بخار (VC) هر یک با 6 واحد در رتبههای بعدی قرار گرفتهاند. اکنون در تعداد زیادی از صنایع کشور، فرودگاهها و تأسیسات کوچک آب رسانی از صافی سازی غشایی برای تصفیه آب استفاده میگردد و انتظار میرود روز به روز بر تعداد آنها افزوده شود.

اکنون در تعداد زیادی از صنایع کشور، فرودگاه ها و تأسیسات کوچک آبرسانی از صافی سازی غشایی برای تصفیه آب استفاده میگردد و انتظار میرود روز به روز بر تعداد آن ها افزوده شود.

گردآورنده: مهندس محمد بهجتی

منبع: اصول فرایند غشایی

شرکت زادآب به عنوان تولیدکننده تجهیزات آب و فاضلاب آماده ارائه مشاوره رایگان به شما عزیزان می باشد. در صورت نیاز به مشاوره با کارشناسان ما تماس حاصل فرمایید.

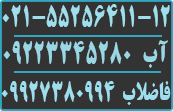

021-55256411-12

09223345280

چربی گیر فاضلاب چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه

چربی گیر فاضلاب چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب

فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی

دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب

سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل

منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های

هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد

فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از

دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در

آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر

اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر